扫一扫

关注我们

Zhaoqing Lianyi Steel Structure Engineering Co. Ltd

箱形钢柱螺栓连接节点试验研究

编者按

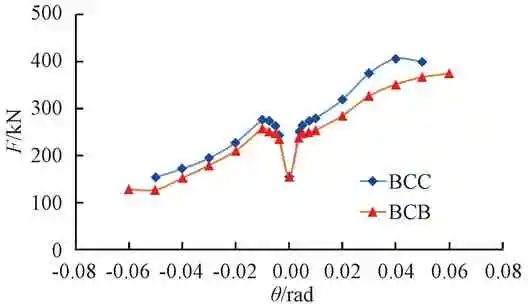

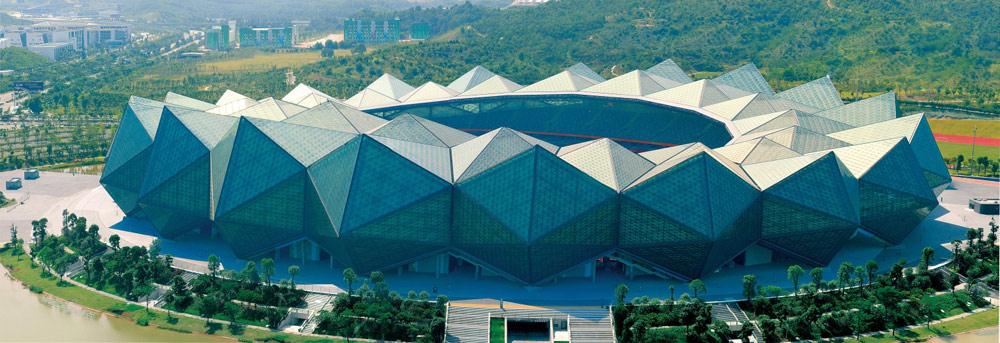

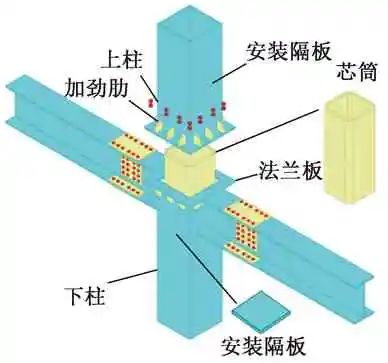

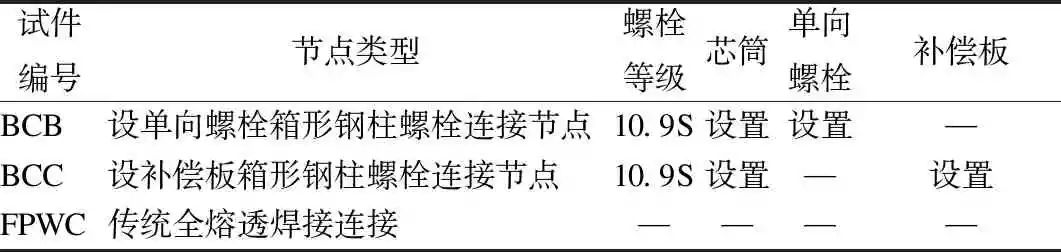

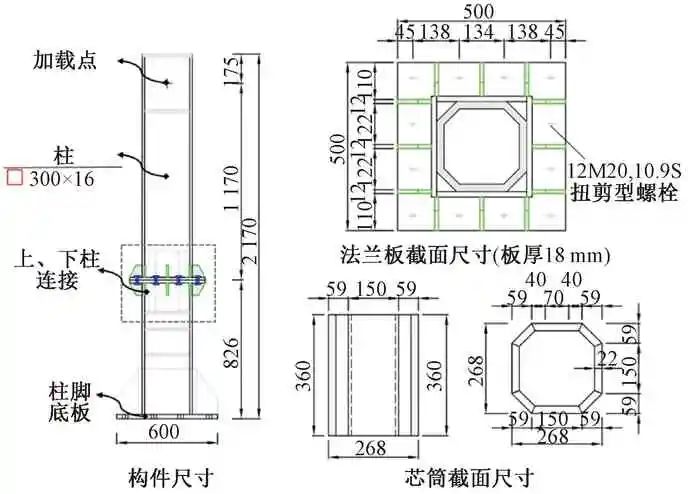

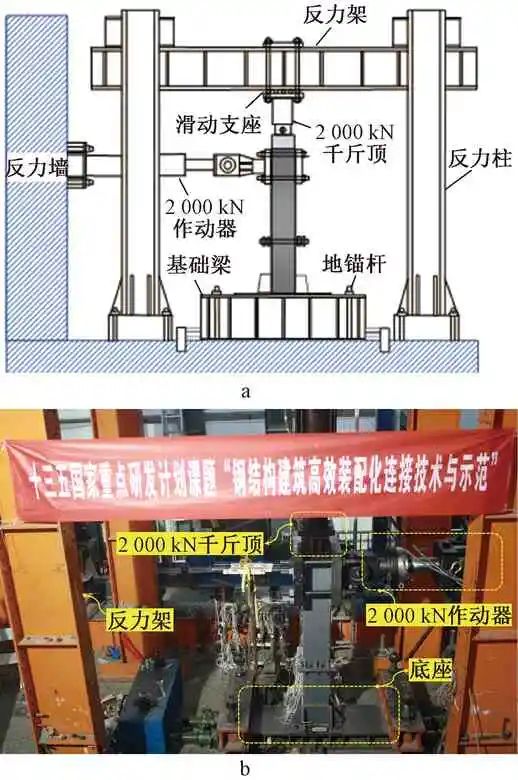

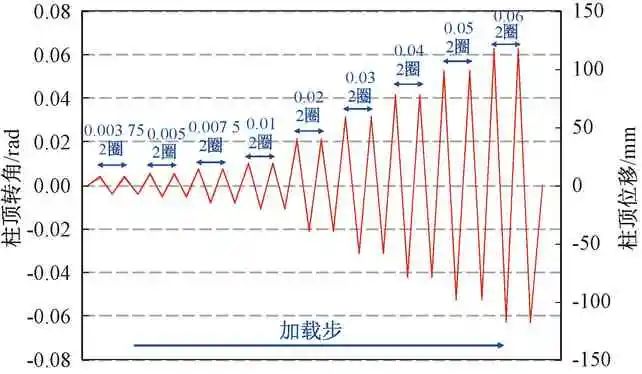

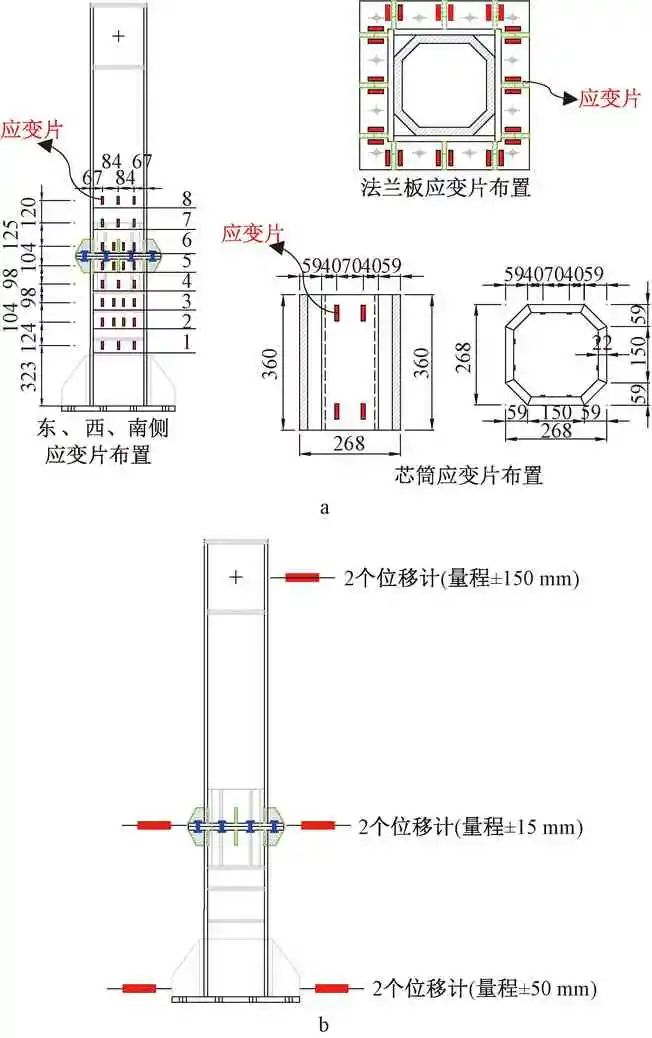

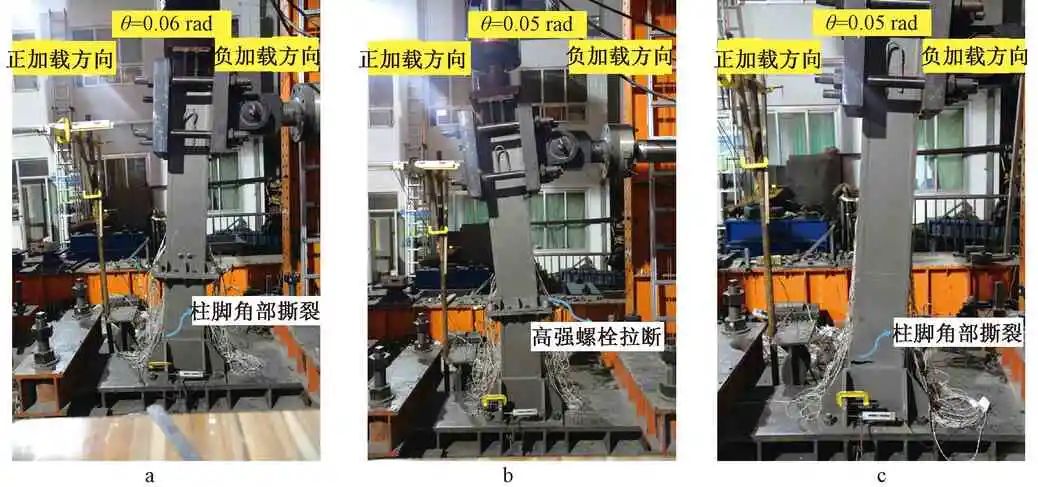

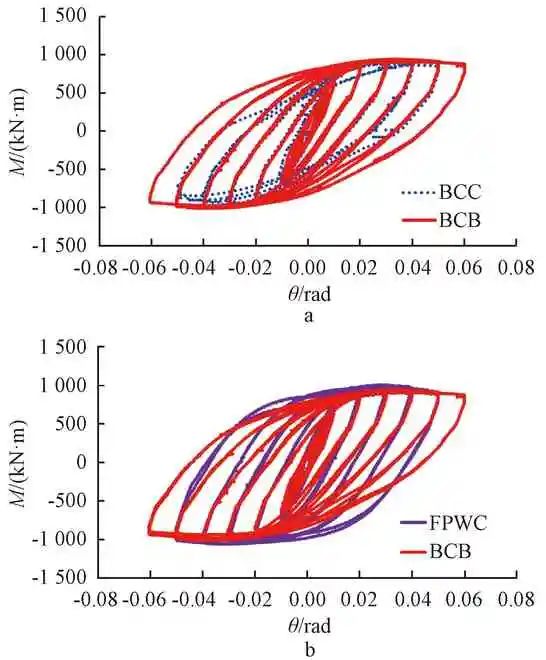

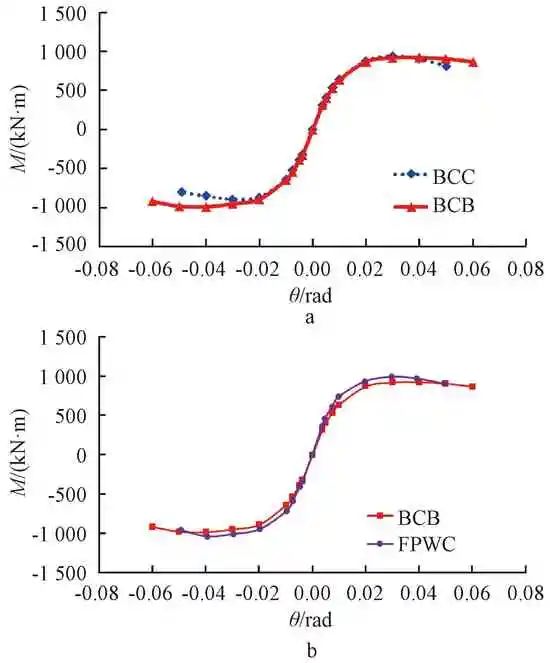

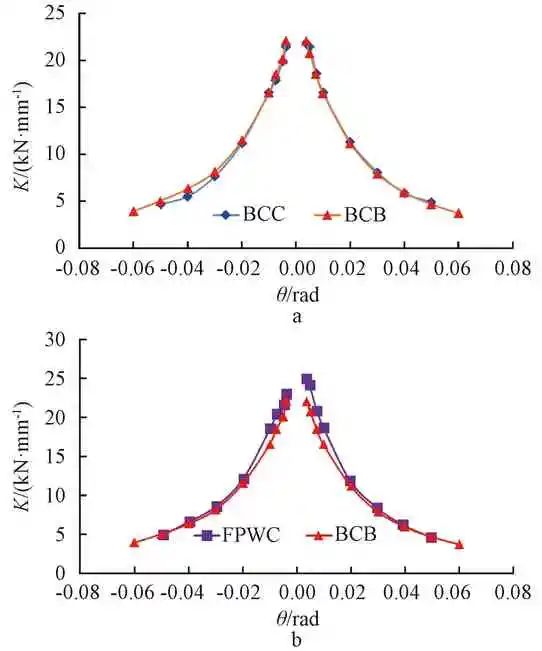

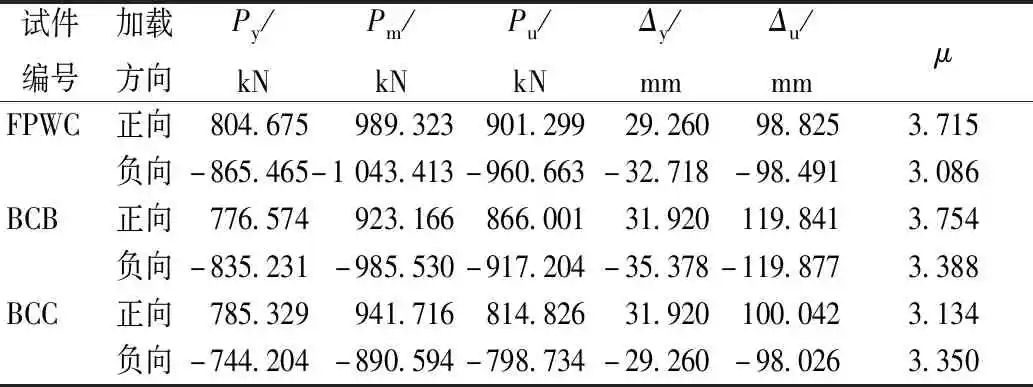

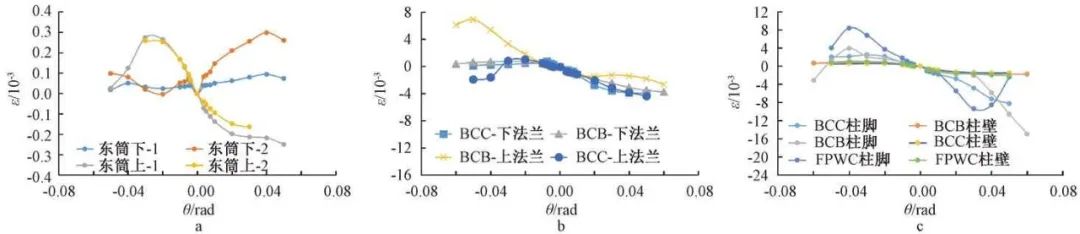

装配式钢结构建筑已经成为建筑行业发展的新方向和新趋势,其连接节点及结构体系的高效装配化是装配式钢结构建筑设计中的重点和难点之一。高强度螺栓连接作为20世纪70年代以来我国快速发展的一种钢结构施工技术,其拆装方便的特点很好地契合了装配式结构施工的特点,且具有节点刚度大、承载能力强、安全性能高等优点。 研究背景 近年来,积极采用装配式建筑尤其是装配式钢结构建筑,符合国家政策要求,同时也是建筑行业的大势所趋。模块间连接节点对于结构整体性能有显著影响,因此其设计至关重要。目前钢结构中广泛应用的箱形柱全熔透焊接节点存在施工效率低、人工成本高、污染环境,在地震作用下破坏严重、现场焊接耐久性差等诸多问题。因此,国内外学者在钢结构竖向高效连接新技术、实现高效装配等方面进行了研究。Li等对一种上柱、下柱通过外套板和自锁式单向螺栓连接的钢管混凝土柱-柱连接节点进行试验和有限元分析,结果表明节点具有足够的强度;栾宇、关振群等对工程中常用的法兰连接节点采用一个简化的双线性弹簧动力学模型进行了非线性动力分析,验证了双线性弹簧动力学模型的正确性;王燕等提出一种方钢管柱与H型钢梁全装配式连接节点,结果表明节点内套筒与柱壁之间的间隙对两者协同工作的影响较大,增加内套筒的厚度,可以提高节点承载力;刘学春等以多高层钢结构柱连接节点为研究对象,研究连接节点在拉-弯-剪组合作用下受力性能,结果表明轴向拉力降低了柱的侧向刚度和水平承载力。本文基于课题组前期研究成果,提出一种箱形钢柱螺栓连接节点,对2个设置芯筒、单向螺栓或补偿板的箱形钢柱螺栓连接节点及1个传统全熔透焊接连接节点进行了拟静力试验,对比研究箱形钢柱螺栓连接节点分别设置单向螺栓和补偿板时的滞回性能、承载力、刚度退化、延性、典型部位应变变化及法兰螺栓拉力等性能,并与传统全熔透焊接连接节点的受力性能进行对比。 研究内容 1 节点构造 箱形钢柱螺栓连接节点如图1所示,上柱与下柱之间通过法兰采用高强螺栓连接,在上、下柱内关键连接位置处设置整体式芯筒,节点具体构造同相关文献。芯筒的壁板厚度及芯筒长度所需满足条件同相关文献。芯筒在工厂加工制作时要保证负公差,并与上、下柱进行预拼装,以实现连接节点在现场顺利安装。当加工精度不满足时,一般通过在芯筒和柱壁之间设置补偿板进行改进,或增设自锁式单向螺栓进行加强,以保证芯筒和柱协同工作的性能。 图1 箱形钢柱螺栓连接节点 2 试验概况 2.1 试件设计 试验设计2个箱形钢柱螺栓连接节点,分别为设10.9级M16单向螺栓的箱形钢柱螺栓连接节点BCB和设补偿板的箱形钢柱螺栓连接节点(BCC),同时设计1个传统全熔透焊接连接节点(FPWC)以对比考察螺栓连接节点的刚接性能,基本参数如表1所示。试件材料均采用Q345B钢材,芯筒长度均为360 mm,厚度为22 mm。试件BCB芯筒与柱壁间隙为2 mm,试件BCC芯筒与柱壁间隙为1 mm。箱形柱上柱高1 345 mm,下柱高825 mm,截面尺寸均为300 mm×300 mm×16 mm。法兰处采用12个10.9级M20高强螺栓进行连接,与相关文献所采用的大六角型高强螺栓不同,本文采用扭剪型高强螺栓,法兰尺寸相对较宽,以留有足够的电动扭矩扳手操作空间,法兰截面尺寸为500 mm×500 mm×18 mm。试件具体尺寸如图2所示。 表1 试件主要参数 图2 试件详图 2.2 材性试验 参考GB/T 2975—1998《钢及钢产品力学性能试验取样位置及试样制备》,对箱形钢柱螺栓连接节点的箱形柱、芯筒和法兰进行取样。材性试验依据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》进行,拉伸试验结果如表2所示,钢材的基本力学性能符合建筑结构用钢的要求。 表2 材性试样单轴拉伸试验结果 2.3 加载装置及加载制度 试件竖向通过千斤顶在柱顶施加轴力1250 kN,轴压比为0.2。水平方向在试件反弯点处按层间位移角θ进行位移加载,参考美国AISC抗震规范。试件加载过程中发生突然破坏或荷载下降到峰值荷载的85%时,试验停止。柱脚与底部锚板通过高强螺栓连接,以保证柱脚固接。试验加载装置如图3所示,加载制度如图4所示。 a—试件加载装置;b—现场试件安装示意。 图4 加载制度 2.4 量测内容和测点布置 试验量测内容包括:试件关键点应变、试件各高度的水平位移、螺栓拉力等。在柱壁、法兰板加劲肋两侧、芯筒筒壁等处设置应变片,在柱顶、法兰板、柱脚处设置位移计,具体测点布置如图5所示。螺栓轴力计设置在法兰4个角部,具体布置如图6所示。 a—应变片布置;b—位移计布置。 a—北侧;b—南侧。 图6 螺栓轴力计 3 试验结果及分析 3.1 试验现象 表3为试验过程中各个试件法兰开口。在整个加载过程中,各试件均经历了弹性阶段、弹塑性阶段和塑性变形阶段。可见:加载至0.02 rad之前,各试件均无明显现象。加载至0.02 rad时,试件BCB及试件BCC法兰开口如表3所示,试件FPWC无明显现象。加载至0.04 rad时,试件BCB法兰正加载方向一侧开口5 mm,负加载方向一侧开口3 mm,加劲肋及柱脚处裂缝继续加深开展;试件BCC法兰正加载方向一侧开口6 mm,负加载方向一侧开口5 mm,加劲肋处裂缝增长、加深;试件FPWC柱脚出现新增裂缝,原有裂缝加深。加载至0.05 rad时,试件BCB正加载方向一侧开口5 mm,柱脚角部发生开裂,法兰板加劲肋及柱脚处裂缝加深;试件BCC法兰板上高强螺栓被拉断,节点发生破坏;试件FPWC柱脚柱壁板轻微屈曲,柱脚角部撕裂,试件破坏。加载至0.06 rad时,试件BCB法兰开口不再变化,法兰上螺栓拉力不增加,由芯筒承受余下的弯矩,芯筒的设置能够提高连接的抗弯、抗剪能力;柱脚角部撕裂,节点破坏。试件整体变形如图7所示,细部变形如图8所示。 表3 试件法兰开口 a—BCB;b—BCC;c—FPWC。 图7 整体变形 a—BCB;b—BCC。 图8 试件法兰处变形现象 在相同加载等级下,试件BCC法兰开口略大于试件BCB的法兰开口,相比于设置补偿板,设置单向螺栓进一步提高了芯筒式连接的工作性能。试件BCB晚于试件BCC破坏,单向螺栓设置增强了连接的极限承载力。 3.2 滞回曲线 图9a为试件BCC与试件BCB的弯矩-转角滞回曲线(M-θ)对比。可知:在θ≤0.04 rad时,试件BCC与试件BCB滞回曲线基本一致,在此阶段,设置补偿板与设置单向螺栓具有相近的滞回性能;在θ=0.05 rad第一圈时,由于试件BCC每级法兰开口比BCB相对大些,BCC滞回曲线出现明显的捏缩现象,BCB曲线保持饱满;试件BCC在θ=0.05 rad第二圈时发生破坏,试件BCB在θ=0.06 rad时发生破坏,单向螺栓的设置能够提高节点承载力。 图9b为试件BCB与试件FPWC的弯矩-转角滞回曲线(M-θ)对比。从图中可知:在相同柱顶转角下,试件FPWC滞回曲线比试件BCB滞回曲线饱满,但试件FPWC在θ=0.05 rad后破坏,试件BCB在θ=0.06 rad第二圈发生破坏,试件BCB能够承受更大变形。 a—BCC和BCB对比;b—BCB和FPWC对比。 3.3 骨架曲线 骨架曲线由弯矩-转角滞回曲线上同向各次加载的弯矩极值点依次相连得到,各试件顶点弯矩-转角骨架曲线如图10所示。 对比试件BCB与BCC骨架曲线(图10a)可知:在θ≤0.04 rad时,不同柱顶转角作用下弯矩基本相等,最大相差3%;在柱顶转角θ=0.05 rad时,试件BCC承载力90.47 kN·m,相比BCB承载力81.28 kN·m,提高11%;在柱顶转角θ=0.06 rad时,试件BCC已破坏,试件BCB承载力103.66 kN·m,设置单向螺栓能够使节点具有更高的极限承载能力。 a—BCC和BCB对比;b—BCB和FPWC对比。 对比试件BCB与FPWC骨架曲线(图10b)可知:试件BCB与FPWC骨架曲线较为接近,在θ≤0.05 rad时平均相差6.63%,两试件具有相近的承载能力,保证了柱与柱之间的可靠连接。 3.4 刚度退化 骨架曲线上的点与原点连线的斜率定义为割线刚度。图11所示为本试验各试件刚度(K)退化对比曲线。可知:各试件正向及负向曲线较为对称,初期加载位移小,试件具有极大的刚度,随加载位移的增大,刚度降低,具有良好的延性;试件BCC与BCB正向刚度退化曲线一致,负向前期保持一致,在θ≥0.03 rad时,试件BCB刚度退化相比较慢;加载初期,试件BCB比试件FPWC刚度退化略快,当θ≥0.02 rad时,两试件正向及负向刚度退化曲线重合,具有较为一致的刚度退化趋势。 a—BCB和BCC对比;b—BCB和FPWC对比。 3.5 延性系数 结构的位移延性系数为构件的极限位移与屈服位移之比,用μ来表示。表4列出了试件的屈服荷载Py、屈服位移Δy、峰值荷载Pm、极限荷载Pu、极限位移Δu及位移延性系数μ。可知:试件BCB、BCC及FPWC延性系数均大于3,具有良好的延性,试件破坏时均不是突然发生的脆性破坏。并且,设置单向螺栓的箱形钢柱螺栓连接节点延性性能最优。 表4 试件主要性能指标 3.6 应变变化 试验加载过程中各典型部位应变(ε)变化如图12所示。以BCC为例,由图12a可知,芯筒在θ=0.005 rad时便产生了应变且随荷载增大而增大,表明试验加载初期芯筒便与柱壁接触,从而发挥作用,为节点提供一定的受弯、受剪承载力。 由图12b可知,在不同加载级下,试件BCB和BCC应变由上到下逐渐增大,最大应变值位于柱脚处;在0.03 rad时,BCB上、下法兰板均进入塑性状态,应变分别为2434.93×10-6、3046.2×10-6;BCC上法兰板在0.03 rad时进入塑性,应变为3143.10×10-6,下法兰板在0.02 rad时进入塑性,应变为2722.17×10-6,BCB下法兰板晚于BCC进入塑性状态。由图12c可知:箱形钢柱螺栓连接节点与传统全熔透焊接连接节点柱壁及柱脚应变变化规律基本一致,BCB及BCC在整个试验加载过程中柱壁均未进入塑性状态,FPWC在0.05 rad时柱壁进入塑性;BCB及BCC柱脚分别在0.03 rad及0.02 rad时进入塑性状态,FPWC柱脚在0.02 rad时柱脚屈服,最大应变达到5407.38×10-6,其柱脚角部在0.03 rad时发生开裂,随后该区域应力重分布,应变减小。以上应变变化规律表明箱形钢柱螺栓连接节点补偿板和单向螺栓的设置能够保证芯筒与柱之间协同工作,使得连接处应变分布更加均匀,提高了连接处刚度,增强了连接的性能,同时,上柱与下柱之间保证了刚性连接,且相比于传统全熔透焊接连接节点力学性能更优。 a—BCC芯筒;b—上下法兰;c—柱脚及柱壁。 3.7 螺栓拉力对比 不同加载级下试件BCB、BCC螺栓拉力(F)-θ曲线如图13所示。可知:在0.01,0.02,0.03,0.04,0.05 rad时,相比于试件BCC,试件BCB螺栓拉力分别降低10.14%、11.95%、14.78%、15.46%、8.80%。由此可见,对比于设置补偿板,设置单向螺栓芯筒式连接节点能够进一步降低法兰处高强螺栓的拉力,增强柱与芯筒之间的协同工作性能。 图13 螺栓拉力曲线 结 论 1)芯筒在θ=0.005 rad(相当于层间位移角1/200)时便与柱壁接触,从而发挥作用,提供一定的抗弯、抗剪承载力,从而提高承载力,使箱形钢柱螺栓连接节点受力性能更优,滞回曲线更加饱满,具有良好的延性。 2)补偿板和单向螺栓的设置保证了芯筒与柱的协同工作和节点性能。当θ≤0.04 rad(相当于层间位移角1/25)时,设置补偿板螺栓连接节点与设置单向螺栓连接节点滞回性能基本一致。设置补偿板螺栓连接节点在0.05 rad时发生破坏,足够满足“大震不倒”的要求,可按需采用。 3)在θ=0.05 rad(相当于层间位移角1/20)时,相比于设置补偿板连接节点,设置单向螺栓芯筒式连接节点承载力提高了11%,明显降低了法兰螺栓拉力,延性更优。设单向螺栓节点在0.06 rad时发生破坏,需要更大变形性能保证时,可设单向螺栓来保证连接的性能。 4)箱形钢柱螺栓连接节点实现了工厂化生产、现场装配化施工,施工效率高且具有环境效益。同时,其具有与传统全熔透焊接连接节点相近的力学性能,属于刚性连接,应推广使用于实际钢结构工程中。

图3 试验加载装置及安装

图5 试件测点布置

图9 滞回曲线对比

图10 骨架曲线

图11 等效刚度退化系数曲线

图12 各典型部位应变变化